膜的组件介绍———————————————╮

╰———the introduction of membrane modules

有机管式膜组件就目前常用的几种膜组件结构来说,管式膜组件是最抗污染和最易清洗的.管式膜抗污染、易清洗,可容易实现海绵球机械清洗,但是其单位体积的膜面积最小,造价远高于其他结构膜组件。因此管式膜组件一般应用于物料含固量高,回收率要求高,有机污染严重并且难以运用预处理的环境,其在果汁和染料行业运用非常成功,特别是染料行业几乎全采用管式膜。

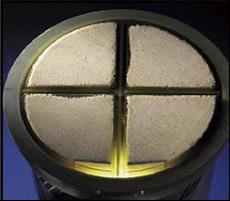

无机陶瓷膜的工业组件基本都是管式膜结构,这主要由其加工工艺—烧结的方式所决定。陶瓷膜的主要特点是可以耐高温、耐强酸强碱氧化剂,抗物理磨损能力强,并且使用寿命长,一般为3-5年,这些是有机膜无法具备的。其膜系统一般提供反冲洗装置,而复合结构的有机膜是不能进行反冲洗的。目前陶瓷膜系统主要应用于高温、高碱性废水处理,原蒸发浓缩领域,果汁、糖等黏度高的食品饮料、颜料,发酵液和啤酒发酵罐底部废液处理。膜的长度一般为1M,太长容易折断。操作压力进出口端一般分别为3-5bar/2-3bar,压力通常损失1-1.5bar,最大承受压力10bar。膜管内流速一般为4-6m/s 流速,进料流量通常为循环流量的10%。一般要求100-150um的预过滤。

金属管式膜组件

另一类目前常用的管式膜是金属膜。金属膜是在上世纪70—80年代为解决在高温、高压及一些高黏度的条件下微小物质的分离而发展起来的一种过滤技术,最早的技术原型是金属“滤棒”,后发展出错流过滤的形式而发展成膜过滤技术。该技术的主要代表是美国Graver公司的Secpter金属膜。作为一种微滤技术,它的过滤孔径一般在0.1微米以上,与无机陶瓷膜具有基本相同的截留分离性能,只是更加适合在高温和高压的条件下使用。目前其主要应用于催化剂的回收(高温),玉米糖浆中糖泥的过滤(高黏度)和生物发酵液的过滤。

卷式膜组件在水处理系统中的应用是极为广泛和极其成功的。螺旋卷式结构,简称卷式结构。它由多叶膜袋组成,每一叶膜袋由两片膜正面相背的膜片、置于两片膜片间的产品水流道和放置在膜表面的进水湍流网格流道组成,该膜袋三边用胶粘剂密封,第四边开口于有孔的产水收集管上。

卷式膜组件的优点在于:(1)单位体积内膜的填充密度相对较高;(2)结构简单紧凑,价格低廉 ;(3)制造工艺简单;(4)安装操作方便 ;(5)有进料分隔板,物料的交换效果良好。 其缺点在于:(1)难以清洗,因此对物料的预处理要求严格;(2)渗透液流体流动路径较长 ;(3)膜必须是可焊接或可粘连的;(4)膜元件如有一处破损,将导致整个元件失效。

平板膜组件平板膜组件在膜技术工业应用的初期就已经广泛使用,其早期的结构简单,主要由(1)平板膜,(2)支撑膜的平盘,(3)进料边起流体导向作用的平盘三部分构成。其突出优点是,每两片膜之间的渗透物都是被单独引出的,因此可以通过关闭个别膜组件来消除操作中的故障,而不必使整个膜组件停止运转。其更换单对膜片很方便,膜片在加工中也无需象卷式需要粘合才能使用,并且换膜片的成本是所有膜系统中最低廉的。甚至可以简单地增加膜的层数实现增大处理量的目的。

其缺点是(1)该系统需要个别密封的的数目太多,(2)内部压力损失也相对较高(取决于物料转折流动的状况),(3)其对膜的机械强度要求较高,(4)由于组件流程较短,其单程的回收率较低,(5)其组件的装填密度较低,一般为30-500m2/m3,(6)组件基本都由不锈钢制作,成本昂贵。 平板膜组件在发展过程中为了更大程度的提高其抗污染能力,各生产厂家都对支撑膜的平盘结构进行了大幅度的改良,使平盘上具有各种类型的凹凸结构,目的在于增加物料流动的湍流程度以减小浓差极化。 通过结构上的改良,平板膜组件目前广泛运用于含固量较高的发酵、食品行业。其在工艺上取代了传统的絮凝、板框过滤,并成功解决了以往絮凝、助滤处理发酵液时带来的3-10%的产品损失。 平板膜组件在使用中受以下条件限制:(1)不能用于强酸强碱的场合 ;(2)耐有机溶剂性能较差;(3)不能用于高温场合 ;(4)膜组件单位体积内的膜面积较小。

中空纤维式膜组件

中空纤维式膜组件最早是由美国Dow公司采用醋酸纤维素为原料研制成功,并在工业上得到应用。中空纤维式膜在结构上是非对称的。与管式膜不同,其抗压强度靠自身的非对称结构支撑,可承受6MPa的静压力而不会被压实。由于纤维管径细小,一般为几十到几百μm,因此中空纤维式膜组件是填充密度最高的一种膜组件。按其作用方式不同可分为内压式和外压式两种。采用何种封装方式及进料采用外压式还是内压式取决于组件被用于何种分离过程和料液的性质。当料液走在纤维外时,可平行于纤维流动,也可通过位于纤维束中心的多孔分布作径向流动。