膜清洗的原则——————————————╮

╰————the principles of membrane cleaning

可是多数膜工程的矛盾:膜清洗剂就只有NaOH/HCl/HClO,膜实际接触的pH值往往超出它能承受的范围,如果严格控制pH值,清洗效果就很差。

膜清洗剂的选择性

膜清洗剂是有选择的,它的使用与选择是受到膜材质的限制。膜清洗剂不能伤害膜,是首先要保证的。

既然材质对清洗有影响,需要了解膜的材质。

工业化的制膜材料主要分为有机类和无机类:

1.无机膜主要是陶瓷膜,金属膜。

目前主要的无机膜是陶瓷膜。陶瓷膜材料的化学性质稳定,可以在高浓度酸、高浓度碱、氧化剂,高温度下进行清洗。但陶瓷膜有硬而脆的特点,不抗冲击,瞬间各种物理参数(温度、压力、流速等)不能变化不能太快;金属膜也具有陶瓷膜类似的性质,缺点是不耐酸。

目前无机膜的清洗绝大多是采用强碱清洗,这种方式的清洗效率和效果并不理想,具体清洗数据可参考本资料中的复配清洗剂与氢氧化钠的对比实验。征成公司针对无机膜化学性质稳定的特点开发了陶瓷膜专用清洗剂MB-1S和陶瓷膜专用清洗增效剂MB-1D。MB-1S是高碱度复配清洗剂,是清洗无机膜的很好选择。MB-1D是陶瓷膜专用清洗增效剂,配合强碱使用,也具有很好的清洗效果。

2.有机膜是由各种高分子有机材料制成的,主要有聚砜(PS)、聚醚砜(PES)、聚丙烯(PP)、聚偏氟乙烯(PVDF)、聚丙烯腈(PAN)、聚酰胺(PA)和醋酸纤维素(CA)等。

有机膜是品种很丰富的,但有机物制成的膜材料,和无机材料在化学性能上还是有一定的差距。有机材料抗受酸、碱、氧化剂的能力是弱于无机膜,耐温能力也较弱。某些纯态如PS、PES、PP、PVDF等的高分子材料在多数的酸碱、氧化剂的条件下,化学性质、结构是可以保持不变的,但是大多数的制膜材料在制膜的时候是经过复合、改性的,才有可能形成各种的分离级别,就造成了抗受化学药剂能力的弱化。也正是材料化学性能上的改变,给膜的清洗造成了一定的困难。

考虑到有机膜的复杂情况,在选择膜清洗剂的时候更要十分慎重。目前,世界上各大膜公司供应的聚砜(PS)、聚醚砜(PES)、聚丙烯(PP)、聚偏氟乙烯(PVDF) 和聚酰胺(PA)材质的膜化学耐受性比较好,清洗时一般pH值的耐受范围可以在2-11。征成公司的碱性通用型清洗剂M-120、M-160、蛋白污染专项清洗剂ME系列、油脂污染专项清洗剂MO系列、染料行业专项清洗剂MD系列、无机结垢专项清洗剂MC系列、铁胶体污染专项清洗剂MF系列和酸性通用清洗剂MA系列的工作pH值均在此范围内,可根据具体污染物选择合适的清洗剂,按照说明书或清洗方案上提供的清洗工艺放心使用。

而聚丙烯腈(PAN)和醋酸纤维素(CA)材质的膜,由于其材质本身pH值耐受能力差,选择清洗剂的时候要选择工作pH值低的清洗剂。征成公司的MB-3S、ME系列、MO系列、MD系列、MC系列和MF系列可以用于此类膜的清洗。使用时请严格按照清洗方案清洗,过量的使用仍有可能损坏膜芯。

对于某些特定情况需要使用MX系列氧化型清洗剂的时候更要格外谨慎。从化学性能上讲,聚砜(PS)、聚醚砜(PES)和聚偏氟乙烯(PVDF)是可以耐受一定浓度的氧化清洗的,使用时请严格按照清洗方案清洗,或者由专业人员现场指导。而聚酰胺(PA)材质的膜是绝对不可以使用氧化型清洗剂清洗的,由于目前所有的纳滤膜和反渗透膜是使用聚酰胺(PA)材质的,也就是说所有纳滤膜和反渗透膜都绝对不可以使用氧化型清洗剂清洗。

所以膜清洗很重要的一个考虑因素就是要考虑膜的耐受能力,虽然用膜清洗剂可以将污染物从膜上去除,但是必须在去除污染物的同时要保证膜不受伤害,或较小程度的受伤害,这是导致了膜清洗无法有效进行、膜污染不容易恢复的一个根本原因。

单组分清洗剂与复合清洗剂性能比较—————╮

╰——comparison of single detergent and complex detergent

NaOH与复合清洗剂的性能比较

目前,在膜清洗方面,通常有两大类清洗剂清洗的方式,一种就是使用单组分清洗剂;另一种是使用商业化的复合清洗剂。

大多数情况下,料液的组成并不是单一的,所带来的污染也是复合的,一些单组分的清洗剂在这种情况下并不能有效解决问题,或清洗效率很低。

请看下面的清洗能力对比实验:

NaOH与MB-2S清洗能力对比实验

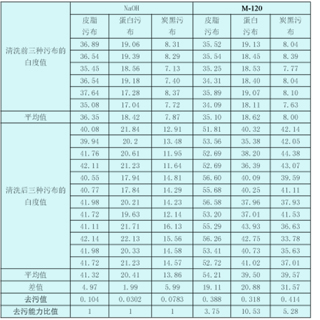

本实验按照国标GB/T 13174-2003《衣料用洗涤剂去污力及抗污渍再沉积能力》进行测定。对于有机物的污染,通常很多膜应用产商甚至膜工程公司都用NaOH(液碱)来清洗膜系统。那到底液碱与复配的膜清洗剂有多大的差距,我们通过下面的实验可以有一个比较具体的了解。实验是按GB/T 13174-2003《衣料用洗涤剂去污力及抗污渍再沉积能力》的国标方法进行测定。测定pH在10.6左右的NaOH溶液与pH同样也在10.6复配膜清洗剂MB-2S对于三种污布的清洗效果。清洗效果通过测量三种污布平均的白度值变化来比较对污染的清洗效果。

注:绝大多数的有机膜实际可清洗pH范围在2-11之间(醋酸纤维膜范围更窄),超过 就会造成膜性能有较明显的受损。

国标GB/T 13174-2003指定的清洗所使用的清洗设备、检测白度设备、标准污布

清洗过程:

按国标GB/T 13174-2003的操作方法配置1升的清洗溶液,分别在两个清洗灌中同时加入预先裁剪好6cm×6cm国标污布各三种,每种各三片,共九片。然后搅拌,清洗过程对NaOH的清洗灌清洗补加NaOH维持其pH值,复配的膜清洗剂的不补加 。30分钟后取出,漂洗,晾干。

表1 清洗过程pH值变化

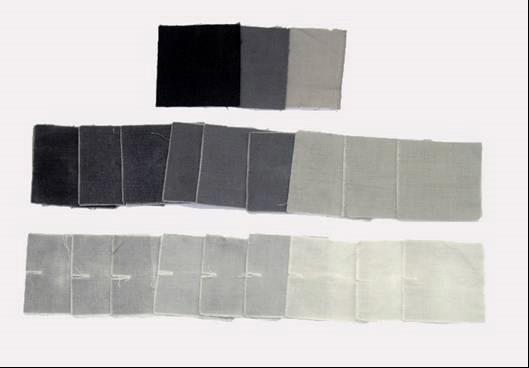

实验后的污布对比

上面的是清洗前的污布、中间的是NaOH清洗、下面的是M-120清洗

清洗前后的三种污布的白度值

从这个实验可以得出这样的结论:

同样的pH下,复配清洗剂的清洗能力大大超过NaOH这样简单的清洗剂。

既然实验的结果表明复配的清洗剂比NaOH好用,实际工程上到底有多少差距呢?

清洗工程案例

某化纤集团的一个废水处理项目中是通过反渗透膜系统(一百多只工业8040反渗透膜)来回收废水。原先使用液碱清洗,清洗频率是一天清洗一次,而且通量水平较低。改用复配清洗剂以后,清洗以后通量上升,所以清洗频率就降为三天清洗一次。

膜清洗费用综合成本分析—————————╮

╰————the general cost of membrane cleaning

从企业经济核算的角度考虑,使用性能良好的、价格合理的清洗剂会带来更大的经济效益。因为,使用合适的清洗剂可以减少两个方面的损失:清洗损耗、工作损耗。这两个损耗的费用是十倍甚至是百倍于膜清洗剂的费用。

1.清洗损耗:清洗用的水电 、膜清洗剂、操作人工的成本、停机清洗带来的生产时间缩短、膜清洗不干净换膜频率高。

2.工作损耗: 清洗不彻底,膜通量低,膜系统效率低,生产受影响,压料引起的损失无法计算;同时电机相当大部分的功率消耗在膜的污染层上,一年浪费的电能也是相当巨大的。

简单的费用计算

仅仅以一个中等规模的物料分离过程膜系统,电费损耗计算:

一台20只工业8040卷式膜芯,工作压力25bar的纳滤膜设备系统,电机的功率平均在80kw左右,如果清洗不彻底,通量降为原 先的一半,每天浪费的电能就是:

20h×40kw/h×0.8元/kw=640元!

还有:

清洗剂效率不高,清洗不干净,需要重复清洗,又损失了清洗时间、水电药剂、人工、生产时间;

同时膜芯的更换费用可能是电耗损失的2-5倍;

生产受影响的损失可能是电耗损失的5倍以上。

选择合适的清洗剂就可以避免这种浪费,同时膜寿命可以延长,减少清洗时间,生产不受影响,创造的效益百倍千倍于清洗剂的价格。

选用合适的清洗剂

从以上的成本分析,可以看到清洗包含了很多隐形的成本在内,膜清洗剂的价格是其中的一个部分,如果单组分清洗剂不能很好解决清洗问题的时候,为了省一点膜清洗剂的费用,坚持使用不合适的清洗剂将是得不偿失的。